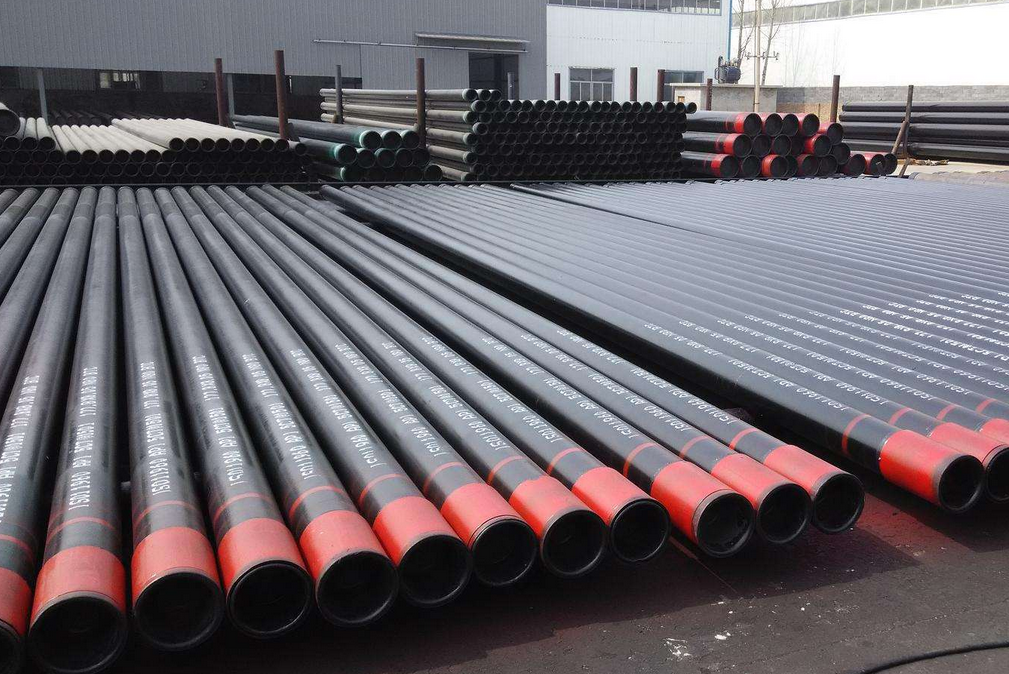

- 產品介紹

石油裂化無縫鋼管:高溫高壓環境下的核心材料解析

一、核心定義與制造工藝

石油裂化無縫鋼管是采用整支圓鋼穿孔工藝制成的中空長條鋼材,無焊縫結構確保其在極端工況下的可靠性。其生產工藝涵蓋熱軋與冷拔兩種主流方式:

熱軋工藝:通過高溫軋制成型,適用于大口徑厚壁管(如直徑超219mm、壁厚超20mm的管道),生產效率高但表面精度較低。

冷拔工藝:采用冷加工方式,可制造小口徑薄壁管(如直徑25mm、壁厚2.5mm的精密管),表面光潔度達Ra3.2μm,滿足高精度需求。

代表標準:GB/T9948-2013(中國國家標準)、ASTM/ASME(美標)、EN(德標),覆蓋化學成分分析、力學性能測試、無損探傷等17項檢測指標。

二、材料體系與性能要求

石油裂化無縫鋼管需承受400℃以上高溫及15MPa以上高壓,對材料性能要求嚴苛,形成兩大材料體系:

碳素鋼:以20#鋼為代表,抗拉強度410-550MPa,屈服強度≥245MPa,適用于低溫裂化裝置。

合金鋼:占比超45%,通過添加Cr、Mo、V等元素提升性能:

15CrMo:抗拉強度440-640MPa,屈服強度≥235MPa,耐高溫蠕變性能優異,用于催化裂化裝置反應器。

12Cr1MoV:添加釩元素,抗拉強度達540-735MPa,耐氫腐蝕性強,適用于加氫裂化裝置。

12Cr5MoI:鉻含量4.0-6.0%,鉬含量0.45-0.60%,抗氧化性突出,用于乙烯裝置裂解爐管。

關鍵性能指標:

抗拉強度:410-735MPa(依材質不同)

屈服強度:≥205MPa

斷后伸長率:≥21%

沖擊功:縱向≥40J,橫向≥27J

硬度:布氏硬度≤187HBW,維氏硬度≤180HV

三、應用領域與典型案例

石油裂化無縫鋼管是煉油廠、化工設備及壓力容器的核心材料,典型應用包括:

催化裂化裝置:輸送高溫油氣混合物,如15CrMo鋼管用于反應器溫度調節系統。

延遲焦化裝置:作為熱能交換器管束,承受焦炭沉積與熱應力循環。

加氫裂化裝置:在氫氣環境下抵抗高溫高壓腐蝕,如12Cr1MoV鋼管用于反應器內件。

乙烯裝置:裂解爐管需耐受1000℃以上高溫,采用12Cr5MoI合金鋼管。

壓力容器:制造鍋爐過熱器、再熱器,如12Cr1MoV鋼管用于火力發電廠。

案例:某煉油廠催化裂化裝置采用GB/T9948標準的15CrMo無縫鋼管,連續運行5年無泄漏,較普通鋼管壽命提升3倍。

四、市場現狀與發展趨勢

產能分布:中國形成山東、江蘇兩大產業集群,年產能力達200萬噸,冷拔管良品率提升至95.3%。

出口占比:32%的產品銷往東南亞、中東等地區,滿足國際石化項目需求。

技術趨勢:

材料升級:開發含硼微合金化鋼管,提升高溫強度20%以上。

工藝創新:采用三輥連軋技術,壁厚公差控制在±5%以內。

環保要求:推廣低硫、低磷鋼管,減少焊接接頭氫致裂紋風險。

五、選型建議與注意事項

工況匹配:

低溫裂化(<500℃):選用20#碳素鋼管,成本低且易加工。

高溫裂化(500-600℃):采用15CrMo或12Cr1MoV合金鋼管,耐蠕變性能優異。

含氫環境:優先選擇12Cr5MoI鋼管,抗氫腐蝕能力強。

質量認證:確認產品通過GB/T9948標準檢測,具備化學成分、力學性能及無損探傷報告。

安裝規范:

避免硬物撞擊,防止表面劃傷導致應力集中。

焊接時采用氬弧焊打底,減少焊縫氫含量。

運行中定期進行渦流探傷,檢測內壁腐蝕情況。

結語:石油裂化無縫鋼管作為石化行業的“血管”,其材料選擇與制造工藝直接決定裝置的安全性與經濟性。隨著煉油技術向大型化、高溫化發展,高性能合金鋼管的需求將持續增長,推動行業向高精度、長壽命方向邁進。