無縫鋼管是通過一系列工藝將實心鋼坯加工成空心管材的過程,其制造工藝主要包括以下幾個步驟:

坯料準備及檢查:

選擇高質量的鋼坯作為原材料,鋼坯的化學成分和物理性能需符合生產要求。

鋼坯通常為圓形或方形截面,經過嚴格檢查確保質量無誤后進入下一步加工。

加熱:

將管坯送入加熱爐中加熱至高溫(通常為1200°C左右),使其軟化,便于后續的穿孔和軋制。

穿孔:

加熱后的鋼坯通過穿孔機進行穿孔,形成空心管坯。

穿孔方式主要有斜軋穿孔和壓力穿孔兩種。斜軋穿孔是使用斜軋輥將鋼坯中心部分擠壓成空心;壓力穿孔則是通過壓力將鋼坯中心部分擠出。

軋制:

穿孔后的管坯進入軋機進行進一步加工,以調整管壁厚度和直徑。

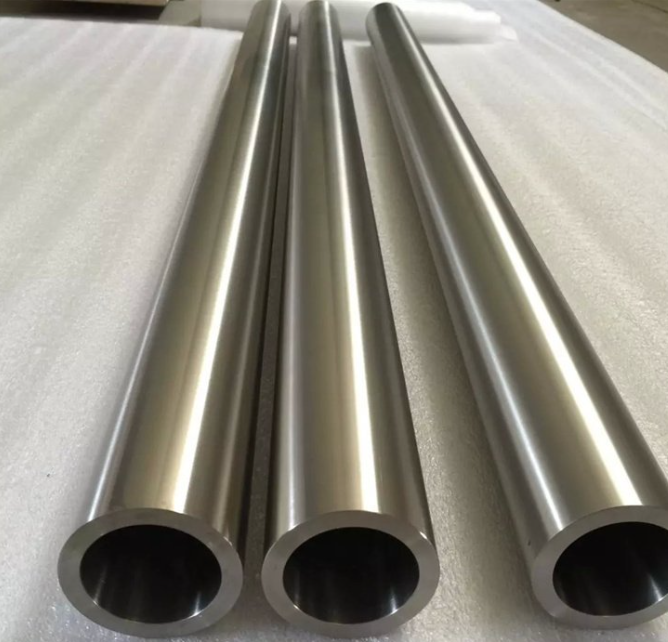

常見的軋制方法包括熱軋和冷軋。熱軋在高溫下進行,適用于生產大口徑、厚壁無縫鋼管;冷軋在常溫下進行,適用于生產高精度、薄壁無縫鋼管。

定徑與減徑:

通過定徑機將鋼管的外徑調整到標準尺寸。

通過減徑機將鋼管的直徑進一步縮小,同時調整壁厚。

冷卻:

軋制后的鋼管通過冷卻設備(如冷卻床或水冷系統)進行冷卻,以穩定其組織結構和性能。

矯直:

冷卻后的鋼管可能存在彎曲或變形,需要通過矯直機進行矯直,使其達到直線度要求。

切割:

將鋼管按照客戶要求的長度進行切割。

熱處理:

根據鋼管的用途和材質,可能需要進行熱處理(如正火、回火、淬火等),以改善其機械性能和耐腐蝕性。

表面處理:

對鋼管表面進行清理(如噴砂、酸洗等),去除氧化皮和其他雜質。

部分鋼管需要進行涂層或鍍層處理,以提高其耐腐蝕性能。

檢測與檢驗:

對鋼管進行嚴格的質量檢測,包括尺寸檢測(外徑、壁厚、長度等)、無損檢測、理化檢測和臺檢等,確保鋼管的質量符合標準。

整個生產過程需要嚴格控制各個環節的工藝參數和質量要求,以確保最終產品的性能和質量。此外,無縫鋼管的生產工藝還包括冷拔等精密生產工藝,適用于生產小口徑、薄壁厚的管材。這些生產工藝的選擇取決于具體的鋼管規格、材質和用途要求。