無縫鋼管的制作過程涵蓋了多個繁復且細致的步驟,每個環節都至關重要。以下是無縫鋼管的主要制作過程:

一、原料準備

無縫鋼管的原料主要是高質量的鋼板或鋼帶,其質量直接決定著最終產品的質量。因此,在生產前必須對原料進行全面的質量檢查,包括表面質量、化學成分以及機械性能等各項指標。

二、加熱與穿孔

原料被加熱至約1300°C的高溫,使其變得柔軟且易于塑性變形。隨后,通過穿孔機對加熱后的原料進行穿孔操作,從而形成中空的厚壁毛管。穿孔過程中,原料會持續旋轉并前進,從而確保毛管的內壁保持光滑。

三、軋制

穿孔后的毛管會經過熱軋或冷軋工藝進行進一步的變形和定徑,以逐漸塑造出無縫鋼管的形態。

熱軋:毛管經過熱軋機進行軋制,通過多道次軋制逐漸減薄壁厚,形成接近成品尺寸的荒管。熱軋過程中,需要嚴格控制加熱溫度、軋制速度等參數,以防止材料性能下降或產生裂紋。熱軋通常在自動軋管機組上進行,實心管坯經檢查并清除表面缺陷后,在穿孔機上穿孔,并在軋輥和頂頭的作用下逐漸形成空腔,然后送至自動軋管機上繼續軋制。最后經均整機均整壁厚,經定徑機定徑,達到規格要求。

冷軋:當產品需要更高的尺寸精度和表面質量時,可以采用冷軋工藝。冷軋通常在二輥式軋機上進行,通過多次反復軋制,達到預設的尺寸和表面質量要求。

四、冷拔

冷拔工藝是在常溫下對無縫鋼管進行拉伸,以進一步減小其外徑和壁厚。在冷拔過程中,必須嚴格控制拔制速度和減徑率,以防止鋼管內部出現裂紋。

五、精整

經過熱處理的產品需要進行精整處理,以獲得精確的尺寸和形狀。精整工序涵蓋了切頭、去毛刺、矯直、酸洗、冷處理以及熱處理等多個環節。

矯直:對鋼管進行矯直處理,以確保其直線度。

酸洗:在酸洗過程中,必須小心謹慎,防止過酸腐蝕鋼管表面,影響其外觀和質量。因此,需要嚴格控制酸洗時間和酸濃度。

熱處理:旨在消除殘余應力、優化組織結構,進而提升力學性能。熱處理過程需要特別小心謹慎,以確保鋼管的質量和性能。加熱溫度是熱處理過程中的關鍵控制因素,同時需要確保鋼管各部分受到均勻的熱處理。

六、質量檢測

對生產出的無縫鋼管進行嚴格的質量檢測,確保每一件產品都符合預定標準。質量檢測通常包括外觀質量檢查、化學成分檢驗、物理性能檢驗等環節。其中,外觀質量檢查要求鋼管的內外表面不得有裂縫、折疊、軋折、離層、發紋和結疤缺陷存在。

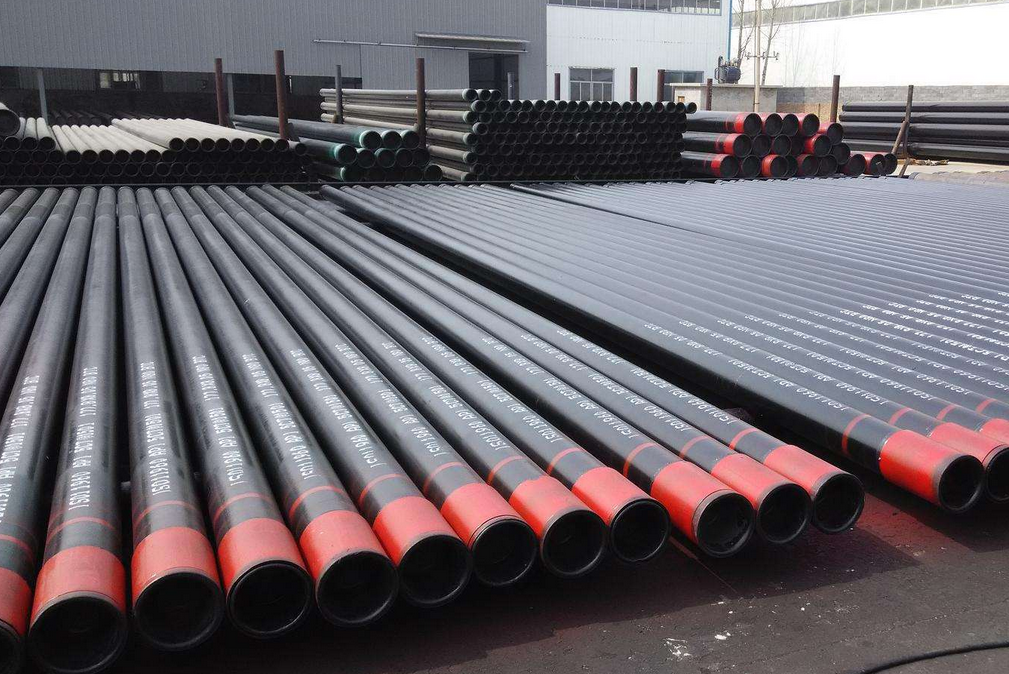

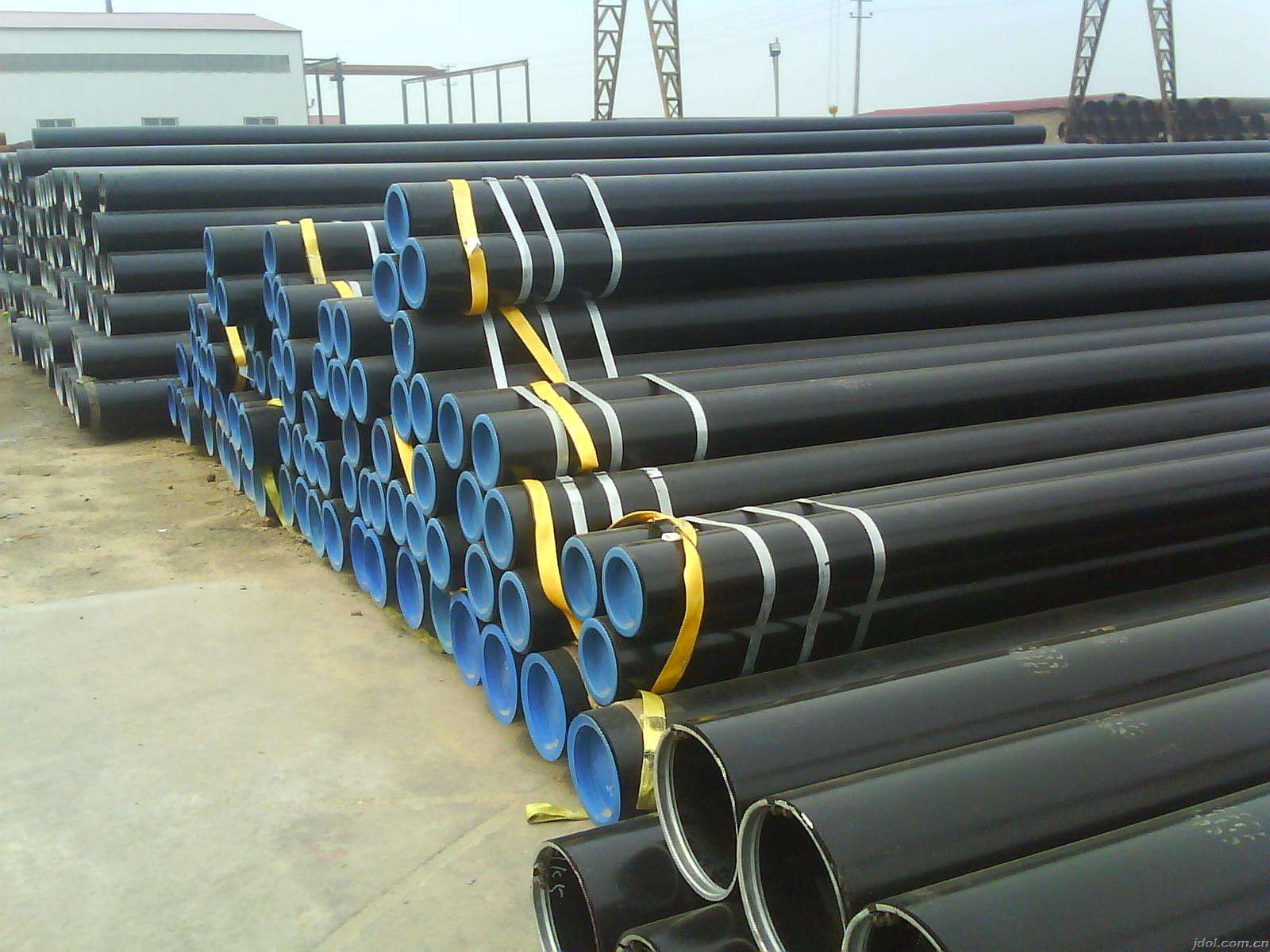

七、包裝與入庫

檢驗合格后,鋼管將被貼上標簽、進行規格編排,最后放置到倉庫當中,等待發貨。

總的來說,無縫鋼管的制作過程是一個綜合性的工程,需要精確的操作和嚴格的質量控制。通過遵循正確的生產工藝和注意事項,可以生產出高質量、高性能的無縫鋼管產品。